Article

¡SAQUE EL CALOR AFUERA!

TOM SCHADE

Technical Sales

INTERNATIONAL MOLD STEEL, INC.

PUNTOS SOBRESALIENTES DEL ARTÍCULO:

- Cómo bajar la temperatura superficial para reducir la porosidad, rechupes y el scrap

- Cómo afecta la conductividad térmica la resistencia a la fatiga térmica

Utilización de la Alta Conductividad Térmica del Acero para Reducir el tiempo de Ciclo, Minimizar Scrap y Mejorar la Calidad de las Piezas

El aumento de la velocidad de enfriamiento tiene muchos beneficios para una pieza de aluminio inyectada. La reducción del tiempo de ciclo ahorra importantes costos. La mejor calidad de pieza debido a la mejor estructura del aluminio solidificado es otra ventaja, así como también la reducción de la porosidad. Sin embargo, hay un limite de circuitos enfriadores y de qué tan cerca de la superficie del molde pueden colocarse, antes de que las grietas causen la falla prematura de una matriz H13. Las aleaciones con Tungsteno en su composición tienen alta conductividad térmica, pero su alto costo y baja resistencia mecánica limitan sus aplicaciones prácticas.

Recientemente, dos recientemente desarrollados aceros de alta conductividad térmica, Toolox44, SSAB Suecia y DHA Thermo, Daido Steel, Japón, han resuelto cada vez más problemas para los inyectores.

Al modificar la composición química, en particular al disminuir Silicio y Cromo, estos dos productores han logrado aceros de alta conductividad térmica con las propiedades mecánicas suficientes para soportar los rigores del ambiente de fundición.

Una de las primeras aplicaciones de quienes lo utilizan por primera vez (aun no creyentes) son los bloques de inyección o en los bebederos de colada. Bizcochos estallando no son ninguna diversión, por lo que disminuir su tiempo de solidificación puede eliminar un reventón y reducir la duración del ciclo.

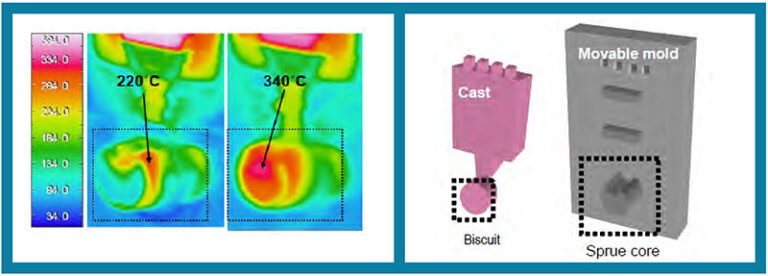

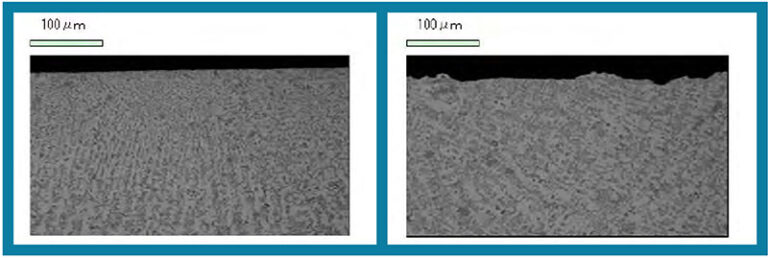

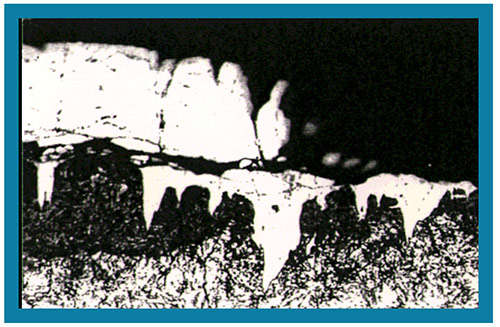

Como se muestra en la Figura 1, se miden ambos bizcochos con termógrafo radiante luego de destrabar y justo antes de la lubricación, el bizcocho retirado del corazón del orificio de colada Thermo estaba 120 C más frío en el mismo periodo de tiempo. La Figura 2 muestra la Estructura mejorada de la pieza colada en aluminio en el bizcocho retirado del Thermo como resultado de un enfriamiento más rápido.

Figure 1

Figure 2

Figure 3

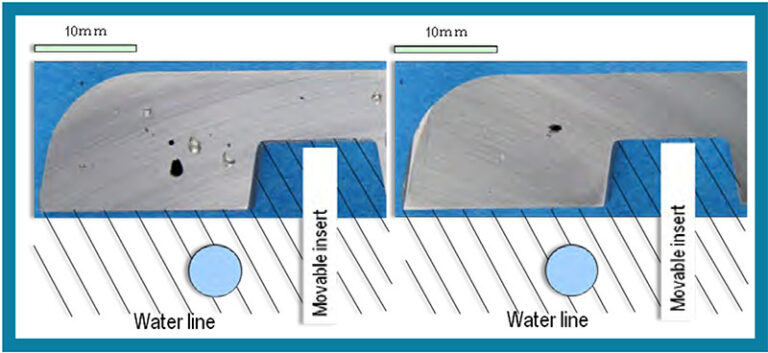

Un molde o inserto fabricado de uno de los aceros de alta conductividad térmica tendrá una temperatura en la interfaz típicamente de 50 C a 90 C más frío que un componente de H13 con el mismo enfriamiento. Un beneficio de la menor temperatura y mejorada transferencia de calor es la reducción de la porosidad. La Figura 3 muestra una comparación típica de la calidad mejorada de la pieza debido a la reducción de la porosidad.

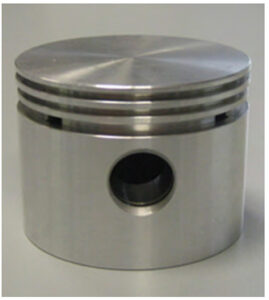

Figura 4 es un pistón para el motor de un scooter italiano. Los moldes para estos pistones se fabricaban anteriormente de Din 1.2343 ESR (H11) su intercambio por un acero de alta conductividad entregó varios beneficios. Primero, acortaron el tiempo de fabricación del molde de 4 a 3 semanas debido a la eliminación del tratamiento térmico para endurecimiento. Toolox 44 se suministra pre endurecido a HRC45. Segundo, se redujo sustancialmente la tasa de scrap por porosidad. Tercero, se mejoraron las propiedades mecánicas y estructurales del pistón debido a la más rápida solidificación. Un beneficio no anticipado fue que las grietas debido a fatiga térmica en el molde tardaron mucho más en aparecer. Rápidamente se comprendió que esto fue debido a la menor temperatura de la superficie del molde, de 50 C a 90 C menos – hubo una reducción del estrés térmico.

Figure 4

Figure 5

Cómo Afecta la Conductividad Térmica a las Grietas Superficiales por Fatiga Térmica

Estrés térmico aplicado en la superficie del molde

σ = C x E x a x ΔT

C : Constante que incluye coeficiente de Poisson

E : módulo de Young

a : Coeficiente de expansión térmica

ΔT: Diferencia de Temperatura entre la superficie y el interior

MAYOR CONDUCTIVIDAD TERMICA

= menor ΔT

= menor σ

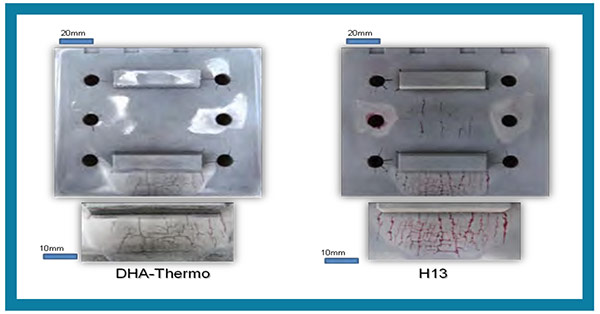

Grietas por Fatiga Térmica en componentes móviles del Molde luego de 10,000 Inyecciones

Solucionar la Contracción para Mejorar el Rendimiento

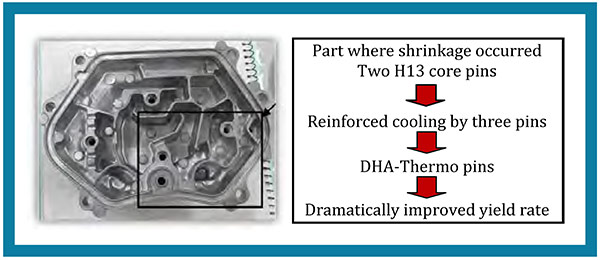

Figura 6 es una cabeza de cilindro de motocicleta. El diseño original precisaba dos pins refrigerados de sujeción del corazón (o noyo) en el área resaltada. Un enfriamiento insuficiente resultaba en una porosidad severa debido a la contracción y una alta tasa de scrap. Se agregó un tercer pin de H13 refrigerado, pero la alta tasa de scrap/rechazos debido a rechupes/contracción persistió. Los pins refrigerados de H13 se cambiaron por pins refrigerados de Thermo. La cantidad de piezas rechazadas/scrap por rechupes bajó a cero.

Figure 6

El pegado de la pieza sobre el molde (Soldering) es otro inconveniente que puede mejorarse utilizando un material de alta conductividad térmica. Soldering es la combinación química de la aleación de aluminio y el hierro en el acero del molde.

Figure 7

Aluminio fundido se combina con la superficie del molde que se descascara y erosiona.

Disminuir la temperatura superficial del molde, pin de sujeción o inserto que se pega (soldering) es una de las maneras de resolver la situación. Las aleaciones de Tungsteno resultaron efectivas bajando la temperatura superficial, pero su alto costo y pobres propiedades mecánicas lo convierten en el último recurso. Los nuevos aceros de mayor conductividad térmica ofrecen una nueva oportunidad para reduce los inconvenientes de soldering. Utilizar el mismo enfriamiento que un pin o inserto de H13 en un componente Toolox 44 o Thermo reducirá la temperatura superficial operativa del componente en al menos 50°C y ayudará a minimizar la combinación química del aluminio con el molde.

Al aprovechar las ventajas de los aceros de alta conductividad térmica, los inyectores disminuyen los rechazos, mejoran la calidad de las piezas y reducen los tiempos de ciclo.

¿Tiene preguntas?

Viste el Foro con moderador de Inyección.

¡Se responden todas las preguntas con rapidez!

TOM SCHADE

Technical Sales

INTERNATIONAL MOLD STEEL, INC.